Aufbau einer PSS Wellendichtung

Die Zephir ist mit einer sogenannten PSS-Wellendichtung ausgestattet. Diese Dichtung hat gegenüber den klassischen Stopfbuchsen-Dichtungen erhebliche Vorteile. Sie läßt kein Wasser durch, ist weitgehend wartungsfrei und muss nie nachgestellt werden. Sie ist die meistverkaufte Wellendichtung weltweit und für Schiffe in der Berufsschifffahrt, die dauernd gefahren werden, sicher die beste Wahl.

Vorsicht ist jedoch geboten, wenn diese Dichtung in Sportbooten zum Einsatz kommt. In Ost- und Nordsee besteht allerdings kaum eine Gefahr, weil die Boote während der Nichtbenutzung im trockenen Winterlager stehen. Anders ist es in warmen Gegenden, wie im Mittelmeer. Dort bleiben die Boote im Winter monatelang unbenutzt im Salzwasser liegen. Hier lauert dann eine nicht zu unterschätzende Gefahr für Schiff und Mannschaft.

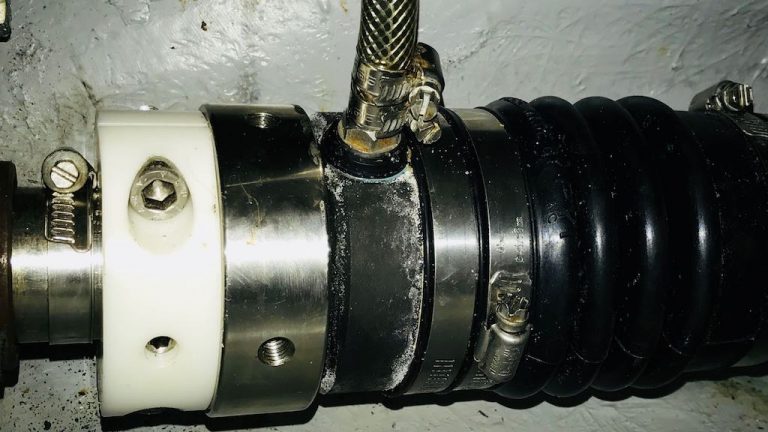

Das obenstehende Bild zeigt eine derartige Dichtung, die mit den Schlauchklemmen auf ihrer rechten Seite über das Stevenrohrende geschoben wird. Die Welle geht durch die Manschette und den Metallring, der auf der linken Seite des Bildes gezeigt ist. Mit dem Metallring wird die Gummimanschette, die als Feder wirkt, zusammengeschoben. Ist das geschehen, dann wird der Metallring mit Stiftschrauben auf der durchgehenden Welle fixiert. Der Metallring dreht sich mit der Welle und wird dabei gegen eine feststehende Karbondichtfläche gedrückt. Beide Dichtflächen sind spiegelglatt und lassen kein Wasser hindurch.

Der aus dem Karbonring nach oben geführte Schlauchanschluss dient zur Entlüftung und Kühlwasserzufuhr. Eine ausführliche deutschsprachige Beschreibung findet man unter diesem Link. Eigentlich eine gute Sache, wenn da keine Korrosionsgefahr lauern würde.

Wenn Welle und Rotor aus unterschiedlichen Edelstahl-Legierungen bestehen, was die Regel sein dürfte, dann bilden diese beiden Teile ein schwaches galvanisches Element. Doch schon ein geringer Potentialunterschied, der unter normalen Bedingungen keine Auswirkungen zeigt, kann zerstörerisch sein, wenn sich die Umgebung ändert. Ganz problematisch ist sauerstoffarmes, also abgestandenes und außerdem warmes Wasser. In einer solchen Umgebung ändern sich die elektrochemischen Potentiale der Edelstähle. Die Spannung zwischen der Chromstahlwelle und dem Rotor der Wellendichtung kann dadurch auf mehr als 0,2 V ansteigen. Diese Bedingungen sind im Stevenrohr nach längerer Standzeit im warmen und besonders salzigen Mittelmeer durchaus gegeben.

Diese Vorgänge sind längst bekannt und wurden von Heinz Dirnberger in der schweizer Zeitschrift “Schleusen-Schiffer” (4-2009) umfassend beschrieben. Der Titel seines Beitrages lautet “Unterm Bodenbrett – Stopfbüchse und Stevenrohr“. Vor diesen Gesetzmäßigkeiten macht auch eine PSS Wellendichtung in ihrer aktuellen Bauform nicht halt. Das nebenstehende Bild zeigt die ausgebaute Welle der Zephir. Dort sind die Auswirkungen als grabenförmige Ausfressungen in der Welle sichtbar und zwar genau dort wo der wasserseitige Nitril-Dichtring gesessen hatte.

Unterschiedliche Edelstahl-Legierungen sind nur dann ein Problem, wenn sie metallisch miteinander verbunden sind, was hier nicht nur durch die Klemmschrauben geschieht und wenn sie sich gemeinsam im selben Elektrolyten befinden. Das führt dann zu einem Stromfluss zwischen den Metallen und damit zu einer galvanischen Korrosion. Die unedlere Legierung wird dabei in Lösung gehen. Im Beitrag Korrosionsgefahr sind die Einzelheiten darüber näher beschrieben.

Der Vorteil dieser PSS Wellendichtung soll laut Hersteller darin bestehen, dass die Dichtringe nicht mehr zur Welle hin abdichten und diese dadurch nicht mehr einlaufen kann. Toll, dafür wird sie jetzt aber elektrochemisch zerfressen, wie das vorstehende Bild eindrucksvoll zeigt. Kaum jemand wird den Schaden gleich entdecken, denn er zeigt sich erst dann, wenn die Welle ausgebaut wird.

Die Werften sollten also prüfen, ob zwischen dem Material ihrer einzubauenden Welle und dem Rotor-Ring einer darauf zu montierenden PSS-Wellendichtung keine Spannung messbar ist, wenn beide Teile in dasselbe sauerstoffarme Salzwasserbad getaucht werden. Sollte eine Spannung vorhanden sein, dann ist Vorsicht geboten.

Das Ganze kann nämlich sehr schnell zu einem Sicherheitsproblem werden. Die Klemmschrauben verbinden nicht nur den Rotor mit der Welle elektrisch. Sie sind einseitig angeordnet, wie das nächste Bild zeigt und pressen den O-Ring auf der gegenüberliegenden Seite so weit zusammen, dass auch der Ring selbst mit der Welle Kontakt bekommt. Damit ist die Voraussetzung für eine Spaltkorrosion geschaffen. Wie das Bild der korrodierten Welle der Zephir zeigt, hat diese Korrosion auf der gegenüberliegenden Seite der Klemmschrauben stattgefunden und den O-Ring “unterfressen”, so dass Seewasser an den Sitz der Klemmschrauben gelangen konnte.

Auf dem nächsten Bild ist das deutlich an dem dunklen Hof um den Sitz der Klemmschraube herum zu sehen. Da hing längere Zeit ein Seewassertropfen. Normalerweise müsste der gesamte Bereich zwischen den O-Ringen trocken und metallisch blank bleiben.

Wenn sich das elektrochemische Potential der Klemmschrauben von dem der Welle unterscheidet, dann korrodieren ihre Sitze weg und es ist nur noch eine Frage der Zeit, bis der Rotor seinen Halt auf der Welle verliert. Sicherungslack und Konterschrauben erscheinen unter diesem Aspekt als Lachnummer. Die Federkraft der Gummimanschette mit Unterstützung der Vibrationen beim Lauf der Welle schiebt jetzt den Rotor auf der Welle zurück, bis der Druck zwischen den Dichtflächen den Wasserdruck nicht mehr zurückhält und das Schiff nach einige Stunden Motorfahrt leck wird. Wasser dringt ein und das Schiff wird sinken, wenn niemand an Bord ist oder niemand Abhilfe findet.

Auf dem Bild ist deutlich der nach links führende Weg der abgefressenen Klemmschraube von ihrem ursprünglichen Sitz bis zum Eintreten des Lecks zu sehen. Die frischen Klemmschrauben-Abdrücke darunter stammen von den Bemühungen, das Leck mit Bordmitteln wieder abzudichten.

Was war passiert?

Das Schiff hat 6 Monate lang bis in den Juni hinein unbenutzt in der Marina im warmen Mittelmeer gestanden. In dieser Zeit ist der Sauerstoff aus dem Wasser im Stevenrohr verschwunden mit der Folge, dass sich die Potentiale der Edelstähle von Welle und Rotor verändert haben. Die Veränderung war so groß, dass es zu einer elektrochemischen Korrosion kam. Es folgte eine längere Fahrt unter Maschine. Die Vibrationen während dieser Fahrt und der Federdruck der Manschette bewirkten, dass sich der nicht mehr fixierte Rotor auf der Welle in Richtung Getriebe verschieben konnte. Am Fahrziel, in einer Ankerbucht, wurden noch Getränke aus Fächern unter den Bodenbrettern hervorgeholt. Dabei wurde noch kein Wasser im Schiff entdeckt. Doch dann muss alles sehr schnell gegangen sein. Nachts um ein Uhr schreckten seltsame Glucksgeräusche und das Anlaufen der Grauwasserpumpe auf. Da stand das Wasser bereits unterhalb der Bodenbretter.

Der Schwimmer einer automatischen Bilgenpumpe schwamm wirkungslos auf der Wasseroberfläche, er war ursprünglich mit Klebstoff am Boden befestigt worden und die zweite automatische Bilgenpumpe ist aus irgend einem Grund gar nicht angelaufen. Warum kann jetzt nur noch gerätselt werden. Vielleicht war es der in derselben Kammer untergebrachte lange flexible Schauch, der den Schwimmer mit einer seiner Windungen zu Boden gedrückt hielt. Nach dem Abpumpen des Wassers wurde die Ursache des Lecks sichtbar. Auf dem Video ist nur eine Seite der Dichtung zu sehen. Auf der gegenüberliegenden Seite spritzte das Wasser jedoch genauso heraus.

Diese Erfahrung hat gezeigt, dass die PSS-Wellendichtung eine nicht zu Ende gedachte Konstruktion ist, weil elementare Grundlagen der Elektrochemie nicht beachtet worden sind. Diese Konstruktion wird nur dann zufriedenstellend funktionieren, wenn alle eingesetzten Metalle dasselbe elektrochemische Potential besitzen, das Schiff ohne längere Pausen ständig im Betrieb ist, in längeren Pausen an Land abgestellt wird oder nur im Süsswasser bleibt. Das kann aber nicht immer gewährleistet werden und der Hersteller macht darauf auch nicht aufmerksam. Abhilfe kann tatsächlich nur erreicht werden, indem der Rotor von der Welle elektrisch isoliert wird.

Nachdem ich dem Hersteller der PSS-Shaft Seal den Vorgang schilderte, empfahl er mir eine Schlauchklemme hinter den Rotor zu setzen oder besser noch ein SRC (shaft retention collar), ein stabiler Metallkragen, der vom selben Hersteller auch angeboten wird und ein Verschieben des Rotors auf der Welle verhindert. Man kennt offensichtlich das Problem, sonst brauchte man keine derartigen Mittel. Beide vorgeschlagenen Maßnahmen verhindern jedoch nur, dass das Schiff im Fehlerfall leck wird und sinken kann. Eine Zerstörung der Welle wird dadurch nicht verhindert.

Nachtrag

Seit seiner letzten Fahrt stand das Boot 4 Wochen lang in einer Marina im Mittelmeer. Während dieser Zeit wurde in Deutschland ein Kunststoffkragen aus POM angefertigt, der aus zwei Hälften bestehend mit zwei 10 mm Inbusschrauben auf die Welle gesetzt werden kann.

Dieses Teil wurde eingebaut und direkt mit dem auf der Welle sitzenden Rotor verklebt. Aus dem Rotor wurden alle vier Klemmschlauben entfernt und in den Kunststoffkragen gedreht. Dabei wurden die Schrauben, die im Rotor als Konterschrauben gewirkt haben zuunterst in den Kunsstoffkragen geschraubt, da deren Aufsetzringe noch nicht breitgedrückt waren. Zur Sicherheit wurde abschließend noch eine Schlauchklemme auf die Welle gesetzt, die ein Verschieben des Kunststoffrings verhindert, falls dieser sich lösen sollte. Schließlich bestehen keinerlei Erfahrungen mit Kunststoffklemmungen auf einer Propellerwelle. Das Ganze ist auf dem folgenden Bild zu sehen.

Als Nächstes wurden die Erwartungen an diese Vorrichtung geprüft. Der Rotor war inzwischen vollständig von der Welle isoliert. Der Isolationsabstand wird dabei durch die Nitril Dichtringe gewährleistet. Ein Voltmeter, mit dem Minuspol an der Welle und dem Pluspol am Rotor zeigte eine Spannung an, die sich auf 133 mV stabilisierte. Das ist die Potentialdifferenz zwischen der Stahllegierung der Welle und der des Rotors im vier Wochen abgestandenen Seewasser.

Es ist sicher anzunehen, dass sich diese Spannung weiter erhöhen wird, wenn der Sauerstoffanteil des Wassers weiter sinkt, beispielsweise durch eine noch längere Stehzeit. Das wird gelegentlich noch überprüft werden. Je größer diese Spannung, desto stärker ihre Zerstörungskraft durch den möglich werdenden Ionenstrom. Dieser wurde jedoch durch die Isolation des Rotors komplett unterbunden und die Spannung kann jetzt nur noch zeigen, wozu sie in der Lage wäre.

Nun wurde der Motor gestartet und fünf Minuten im Leerlauf betrieben. Anschließend wurde auch noch bei 700 U/min der Vorwärtsgang für 1 Minute eingelegt. Nach Abstellen des Motors betrug die Spannung zwischen Welle und Rotor nur noch 95 mV, was auf die Erneuerung des Wassers im Stevenrohr zurückzuführen ist. Damit aber nicht genug. Es folgten weitere Messungen im Abstand von etwa 10 min, bei denen ein auffälliger Spannungsrückgang auf 34 mV und dann 6 mV gemessen wurde. Bei 5 mV war dann erstmal Schluss. Offensichtlich konnten sich durch den erhöhten Sauerstoffgehalt im Wasser die schützenden Chromoxidschichten auf den Edelstählen wieder ausbilden, was zur Senkung der Spannung geführt hat. Die Welle kann jetzt nicht mehr korrodieren.

Damit ist der Beweis angetreten, dass die PSS Wellendichtung in ihrer jetzigen Bauweise keineswegs geeignet ist, die Propellerwelle in jedem Fall zu schützen. Das ist nur dann der Fall, wenn der Rotor von der Welle vollkommen elektrisch isoliert ist, oder das Wasser im Stevenrohr immer ausreichend sauerstoffhaltig ist. Im Süsswasser gibt es natürlich auch keine Probleme. Die auf dem vorstehenden Bild gezeigte Methode zur Korrosionsvermeidung wirkt uneingeschränkt. Andere Vermeidungsstrategien sind, den Motor mindestens alle zwei Wochen für jeweils 15 min laufen zu lassen.